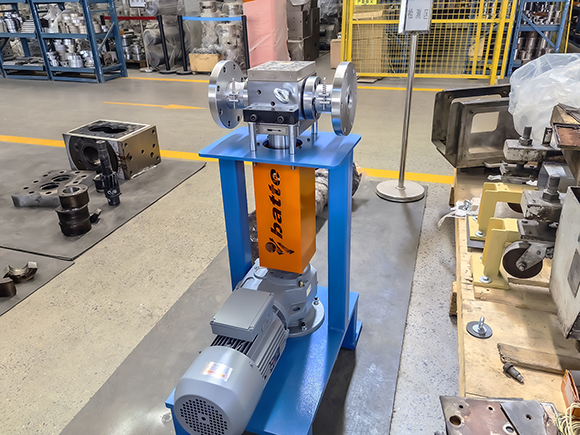

熔體齒輪泵標準配置含泵頭、配套法蘭、聯軸器、驅動系統及安裝底座等核心組件。選型需基于熔體特性、工藝運行要求及現場安裝工況三大核心維度開展系統性參數匹配,確保設備適配性、運行穩定性及運維便捷性,各維度核心要求如下:

一、熔體特性匹配(選型核心基礎)

熔體物理化學特性是泵型結構、材質選型及核心參數設計的根本依據,重點關注以下指標:

1、粘度特性:主導泵排量標定與驅動功率匹配。高粘度熔體(>1000 Pa·s)需采用低轉速、大扭矩設計,強化驅動扭矩儲備、齒輪強度及部件耐用性;低粘度熔體(<100 Pa·s)需優化密封結構與精密間隙控制,抑制內泄漏引發的流量損失。

2、工作溫度:決定泵體及過流部件材質選型,需確保泵頭、齒輪、軸套等關鍵部件在額定溫度下保持穩定力學性能、耐磨性及密封可靠性,規避材質老化與性能衰減。

3、介質性質:腐蝕性介質(酸、堿、含氯離子體系)選用316L不銹鋼、哈氏合金等耐蝕材質;含固體顆粒、雜質或填充料的熔體,配置氮化齒輪、碳化鎢涂層等耐磨部件,并配套前置過濾裝置,降低磨損風險。

二、工藝參數匹配(運行保障核心)

依據生產工藝核心參數,確定泵排量、耐壓等級及輔助系統配置,保障生產連續性與穩定性:

1、流量要求:按熔體體積流量(m3/h、L/h)標定泵額定排量;若為質量流量,需結合工作溫度下熔體密度轉化為體積流量,作為核心選型依據。

2、壓力參數:提供泵入口背壓與出口工作壓力精確值,匹配泵體額定耐壓等級,確保泵頭、密封及管路系統在設定壓力下安全無泄漏運行。

3、加熱系統:按工藝需求選用電加熱、導熱油加熱等主流方式,特殊工況可采用無加熱設計,維持熔體輸送溫度穩定,避免溫度波動影響熔體性能。

三、安裝工況適配(現場應用關鍵)

結合生產線現場布局與安裝條件,確定泵安裝方式及驅動配置,保障設備集成合理性與運維便捷性:

1、安裝空間與布局:根據擠出機、模具間距及現場空間尺寸,確定泵水平/垂直安裝姿態及管路連接方式,優化管路走向,預留充足運維空間。

2、驅動與傳動配置:采用萬向聯軸器實現動力傳輸,通過變頻調速控制轉速以調節流量;驅動系統安裝方式結合現場空間限制、動力源布局定制設計,保障傳動穩定性與調速精度。